Bei Industrie 4.0 dreht sich alles um Daten. Die erste industrielle Revolution vollzog sich aufgrund der Verwendung von Dampfmaschinen, bei der zweiten kam der Fortschrittsschub durch Massenproduktion und Elektrizität. Die dritte industrielle Revolution wurde durch den Einsatz von Computer und Automatisierung vollzogen und Industrie 4.0 setzt auf der sog. IoT-Technologie auf. Bei IoT werden erstmals alle Maschinen vernetzt. Dies ermöglicht zum ersten Mal überhaupt Einblicke in die Performance der Maschinen in Echtzeit. Diese Informationen ermöglichen einen Gesamtüberblick und können zur Verbesserung der Business Intelligence herangezogen werden. So können Produktionsleiter die Performance und Produktivität ihrer Anlagen verbessern. Nach und nach können Big Data, maschinelles Lernen und künstliche Intelligenz für Themen wie etwa Predictive Maintenance aber dann auch zur Optimierung von Produktionslinien genutzt werden.

Um von Industrie 4.0 zu profitieren und die Früchte der Digitalisierung ernten zu können, müssen Produktionsbetriebe zunächst eine große Hürde überwinden. Die liegt darin, dass alles vernetzt werden muss, was vor allem bei den vielen Millionen analoger Altgeräte ein Problem ist. Unsere moderne und innovative Technologie nimmt sich genau dieses Problems an, indem sie Maschinen schnell und nicht-invasiv an die Cloud anbindet. Hierfür ist keine teure neue Hardware nötig und es sind auch keine komplexen Integrationen in den Maschinensteuerungen erforderlich. Zudem eliminiert der nicht-invasive Ansatz das Risiko, dass die Garantie erlischt oder dass in den Herstellungsprozess von außen eingegriffen wird. Bei der Lösung von 3d Signals kommt eine breite Palette von Sensoren, z.B. Schwingungs-, Akustik- und Stromsensoren und eine Cloud-basierte KI-gestützte APM-Plattform zum Einsatz. So können Produktionsbetriebe die Performance ihrer Maschinen in Echtzeit überwachen. Unsere Kunden gewinnen oft schon innerhalb der ersten Stunden nach der Inbetriebnahme wertvolle Erkenntnisse und Analysen über die Verfügbarkeit und Effizienz ihrer betrieblichen Prozesse. Unsere Lösung verbessert die Maschinenverfügbarkeit nachweislich um teilweise mehr als 30%. Die zukünftige Integration von Software-Tools wie Enterprise-Resource-Planning (ERP) oder Customer-Relationship-Management (CRM) Systemen öffnet die Tür zu einem durchgängigen Prozessmanagement, von der Planung und dem Einkauf über die Fertigung bis hin zu Fulfillment und Kundenservice.

Unsere Lösung sorgt für eine gute Übersicht und die nötige Klarheit.

Echtzeitdaten bringen unseren Kunden die nötige Transparenz, um auftretende Engpässe und Probleme bei Abläufen sofort zu erkennen. In einem realen Fall eines Kunden, der SAMSON AG in Frankfurt, erkannte ein Manager am Wochenende anhand der Online-Visualisierung des Produktionsprozesses, (also als er gar nicht in der Firma war) dass ein Produktionszyklus nicht nach Plan verlief.

Genauer gesagt, stand die Produktion komplett still. Aufgrund der Online-Visualisierung des Prozesses konnte der Manager schnell das Problem erkennen: Ein Mitarbeiter war krankheitsbedingt nicht zur Arbeit gekommen. Nur durch den schnellen Einsatz von Ersatzpersonal konnte der Liefertermin wie geplant eingehalten werden. Ohne Online-Visualisierung des Prozesses wäre das Problem erst am Montagmorgen entdeckt worden, was zusätzliche Kosten und Lieferverzögerungen zur Folge gehabt hätte.

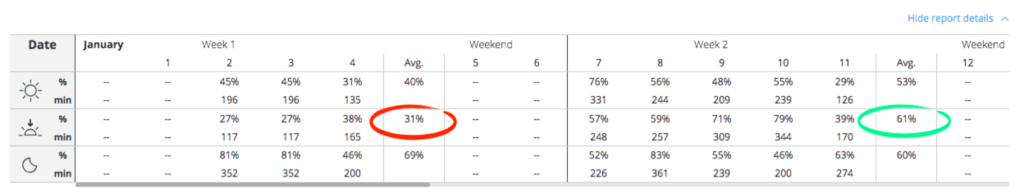

Anhand des obigen Bildes aus dem Schichtvergleich konnte der Produktionsleiter bei der 2. Schicht eine geringe Produktivität einer bestimmten Maschine im Vergleich zur 1. und 3. Schicht feststellen. Er besprach das Thema mit den Mitarbeitern aus den verschiedenen Schichten, das Problem wurde verstanden und eliminiert. Nach dem Gespräch verdoppelte sich die Produktivität der Maschine in der zuvor schlechter performenden Schicht.

Unsere moderne Lösung liefert alle nötigen Daten, um die richtigen Entscheidungen rund ums Budget zu treffen. Beispielsweise werden Stillstandszeiten von Maschinen minutengenau erfasst, so dass Entscheidungsträger sehen können, welche Maschinen zu Verzögerungen oder Umsatzeinbußen führen, ersetzt oder gewartet werden müssen. Auch wird sichtbar, welche Fehler zu Problemen in der Produktion führen. Mit derartigen Informationen zur Performance in Echtzeit können Produktionsbetriebe leicht erkennen, wo Ressourcen verschwendet werden. Beispielsweise können Maschinen identifiziert werden, die nicht ihre maximal mögliche Leistung erbringen oder aber es kann Schulungsbedarf und Supportbedarf für Mitarbeiter und Teams ermittelt werden. In einem weiteren Beispiel der SAMSON AG erkannten die Produktionsleiter, dass eine bestimmte Maschine zu einem merkwürdigen und ungünstigen Zeitpunkt in Betrieb war. Als sie die Sache untersuchten, stellten sie fest, dass einige Rohstoffe immer freitags eintrafen und kostspielige Wochenendschichten erforderlich waren, um die Produktion wie geplant abzuschließen. Durch die Verlagerung weiterer Rohstofflieferungen auf einen früheren Wochentag konnten diese zusätzlichen Kosten eliminiert werden.

Neben dem Live-Status und historischen Status der Maschinenperformance können auch Verläufe von Daten und Trends einfach über die Zeit verfolgt und überwacht werden. Historische Daten können beispielsweise zur Erkennung von Mustern herangezogen werden, die vom menschlichen Auge möglicherweise gar nicht erkannt worden wären. Ein ausgeklügelter Alarm-Mechanismus ermöglicht eine schnelle Reaktion auf alle auftretenden Probleme.

Der Blick in die Zukunft . Da die Technologie immer besser wird, bietet 3D-Signals Möglichkeiten zur Systemerweiterung. Hierzu müssen lediglich Software-Updates durchgeführt werden, die vorhandene Hardware bleibt erhalten. Je mehr Maschinen vernetzt sind, desto mehr können unsere Kunden von Big Data profitieren, um die Produktivität von verschiedenen Maschinenfabrikaten, Produktionsstätten, Branchen und mehr zu vergleichen. Eine Integration in bestimmte Software-Tools kann die Transparenz des gesamten Fertigungsprozesses noch weiter verbessern und zu einer noch höheren Produktivität und noch niedrigeren Betriebskosten führen.