In unserer modernen, wettbewerbsintensiven Wirtschaft sollten Produktionsleiter und Maschinenbediener die Leistung und Effizienz von Anlagen und Maschinen stets im Blick haben. Aber ohne die richtigen Tools ist dies für Produktionsleiter praktisch nicht zu leisten. Die Überwachung der Maschineneffizienz in einem großen Fertigungsbetrieb ist zeitaufwändig, nicht genau genug und erfolgt (zumindest bei manueller Durchführung) nicht in Echtzeit.

Um eine manuelle Anlagen- und Maschinenüberwachung in Echtzeit zu realisieren, müsste ein Unternehmen einen eigens für diese Aufgabe abgestellten Mitarbeiter oder sogar ein ganzes Team beschäftigen. Die Hauptaufgabe dieser Mitarbeiter bestünde dann darin, die Gesamteffektivität der Anlage (Overall Equipment Effectiveness OEE) zu erfassen und Maschinenausfallzeiten zu verhindern. Und selbst dann würde es immer Verzögerungen bei der Berichterstattung geben, die Reaktion auf Ineffizienzen würde nur verzögert erfolgen, es käme nach wie vor zu Maschinenfehlern und Stillstandszeiten.

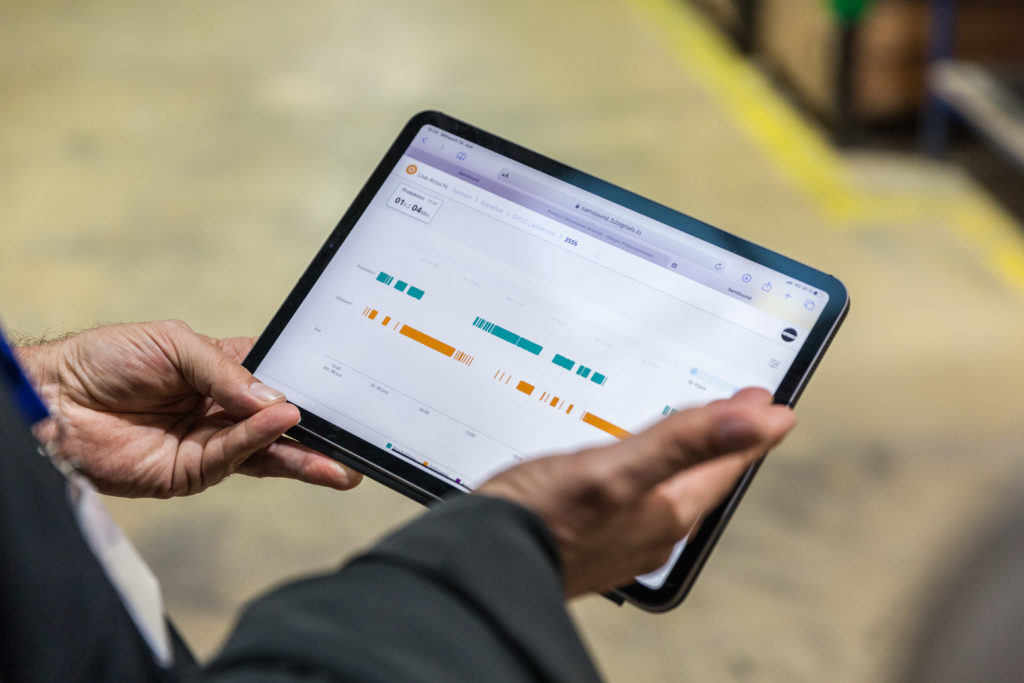

Die einzig richtige Lösung ist, wie in so oft in unserer modernen digitalen Welt – Asset Performance Monitoring Hierbei werden Maschinen- und Anlagendaten digital und in Echtzeit bereitstellt. Bei einem automatischen Asset-Performance-Management kommen innovative Technologien wie das Industrielle Internet der Dinge (IIoT) zum Einsatz, um Echtzeitdaten von Maschinen, ganzen Fertigungslinien oder auch Fabriken zu generieren. Die Visualisierung und Analyse der Daten bildet dann die Basis zur Steigerung von Effizienz und Produktivität.

Aber warum hat die Überwachung der Produktion überhaupt so eine hohe Bedeutung? Warum ist es so wichtig, den Überblick über die Effizienz in der Produktion zu behalten?

Dafür gibt es drei Hauptgründe.

Der Hauptvorteil der Produktionsüberwachung besteht darin, dass alle Maschinen zu jeder Zeit mit maximaler Kapazität arbeiten können. Dies hat direkte Auswirkungen auf die Produktivität.

Jede Minute, in der ein kritischer Teil einer Anlage stillsteht, der eigentlich laufen und Produkte herstellen könnte, wirkt sich auf den Umsatz aus.

Je mehr Maschinen maximal ausgelastet sind, desto mehr Produkte kann ein Unternehmen in kürzerer Zeit herstellen. Durch die Überwachung von Stillstands- und Ausfallzeiten kann man Ineffizienzen erkennen und beheben.

Überlegen Sie sich einmal, was ein Manager tun soll, der sich die Produktionszahlen einzelner Schichten anschaut und keine Erklärung für unterschiedliche Leistungsdaten von Spät- im Vergleich zur Frühschicht finden kann. In diesem Beispiel könnte nun der Manager Stunden in der Produktion verbringen, jede Maschine und jeden Arbeiter beobachten, Notizen machen und kommt vielleicht trotzdem nicht zum richtigen Ergebnis. Es ist jedenfalls unvernünftig, dass Manager oder Abteilungsleiter alle Maschinen, Teile und Komponenten lückenlos überwachen, um potenzielle Ausfallzeiten zu vermeiden.

Schon die Produktionsüberwachung von nur wenigen Maschinen kann kompliziert genug sein, aber wenn Dutzende oder sogar Hunderte von Maschinen in der Fertigung stehen, wären selbst Ihre fleißigsten Mitarbeiter schnell damit überfordert.

Mit einer Investition in die richtige Asset Performance Monitoring Strategie, erhält die Fertigungsleitung die benötigten Daten direkt auf ihrem Computerbildschirm. Der Fertigungsprozess läuft reibungsloser, die Produktivität wird erhöht und Ihre Einnahmen maximiert.

Kein Unternehmen will verschwenderisch arbeiten. Vor allem nicht die umweltbewussten. Es gibt nun aber eine Vielzahl von Möglichkeiten, wie ein Unternehmen Geld zum Fenster hinauswerfen kann.

Dies kann durch schlechtes Energiemanagement, Maschinenstillstandszeiten, leichtfertig verschwendetes Rohmaterial, unnötig verschrottete Waren und vieles mehr geschehen.

Durch eine effektive Überwachung der Maschineneffizienz können Unternehmen die Planung verbessern und Prozesse optimieren, um die benötigten Rohstoffmengen, Arbeitsstunden und Energieressourcen besser zu projizieren. Je genauer Planung und Ausführung erfolgen, desto weniger Abfall fällt an.

Der Herstellungsprozess ist kompliziert, und je größer das Unternehmen, je vielfältiger sein Portfolio, je mehr Geschäftsbereiche vorhanden sind, desto komplexer wird die ganze Geschichte. Wenn man die Fertigung noch manuell oder über althergebrachte Berichtssysteme überwacht, dann kann ein geregelter und termingerechter Betrieb schnell zu einer Herausforderung werden. Durch die Implementierung einer Echtzeit-Produktionsüberwachung in Kombination mit entsprechenden Business Intelligence-Tools können Sie verwertbare Erkenntnisse gewinnen. Eine datengesteuerte Entscheidungsfindung ist leichter realisierbar und der Geschäftsbetriebwird insgesamt auch einfacher.

Die Situationsanalyse ist für Manager deutlich einfacher, wenn Daten in Echtzeit und remote von überall aus verfügbar sind. Nur so können Engpässe identifiziert werden und man beginnt zu verstehen, welche Prozesse und welche Produkte zu Verzögerungen führen. Durch den Einsatz eines effektiven Monitorings geht man nicht mehr nach dem Prinzip Versuch und Irrtum vor, sondern arbeitet sich systematisch und zielgerichtet zum Kern des Problems vor.

Beispielsweise konnte ein Fertigungsunternehmen durch Maschinenüberwachung feststellen, dass eine bestimmte Maschine jeden Morgen für eine beträchtliche Zeit ausfiel und dadurch eine ganze Produktionslinie angehalten wurde. Die Stillstände waren nicht auf Mängel an der Anlage oder auf schlecht ausgebildete Arbeiter zurückzuführen, sondern es wurden schlicht und ergreifend Rohmaterialien nicht rechtzeitig an die Arbeitsstation angeliefert. Somit mussten die Bediener entweder auf die Anlieferung warten oder sich die Materialien selbst aus dem Lager holen, was in beiden Fällen zu einem ungeplanten Produktionsstopp führte.

Nachdem der Manager dieses Problem erkannte, konnte er Quervergleiche mit Planungs- und Logistikplänen vornehmen, Prioritäten und Prozesse ändern und sicherstellen, dass die Materialien vor Schichtbeginn bereitgestellt werden. Wenn man diesen Fehler im Produktionsprozess nicht erkannt hätte, wäre der Engpass wohl weiterhin unentdeckt geblieben, hätte zu Verschwendungen geführt und die Produktivität verringert.

1. Verbesserung von organisationsübergreifenden Prozessen

Die End-to-End-Visualisierung des Fertigungsprozesses kann helfen, Engpässe zu erkennen. Nur wenn der gesamte Prozess überwacht wird, kann man Ineffizienzen erkennen. Eine Optimierung kann bei jedem einzelnen Prozessschritt oder am Schnittpunkt zweier oder mehrerer Prozesse erfolgen, beispielsweise kann die Bestellung von Rohmaterialien, die Bearbeitung von Bestellungen, die eigentliche Produktion und Verpackung und schließlich Lagerhaltung, Versand und Kundenbetreuung optimiert werden.

Das zuvor angeführte Beispiel, bei dem ein Engpass auftrat, weil nicht immer genug Rohmaterialien zur Verfügung standen, ist ein klarer Hinweis auf schlechtes Prozessmanagement. Je größer und komplexer der Herstellungsprozess, desto eher wird sich mit der Zeit eine gewisse „Desorganisation“ aufbauen.

Eine solche „Desorganisation“ beginnt im Kleinen und wächst langsam. Mit der Zeit entwickeln sich richtige Lücken in der Wertschöpfungskette, insbesondere an den Übergängen von Produktionslinien. Solche Stellen sind arbeitsintensiv, sie sind in der Regel nicht miteinander verknüpft und ein Monitoring findet hier eher selten statt.

Das Monitoring und die Analyse aller Aspekte, Fertigungslinien, Arbeitsstationen und Bestandteile eines Unternehmens ermöglichen deutliche organisatorische Verbesserungen. Es wird sichergestellt, dass alle Mitarbeiter vor Ort bei allen Schichten ihre Fähigkeiten, Fertigkeiten und Talente voll ausschöpfen.

2. Handeln Sie proaktiv, um Maschinen und Anlagen möglichst voll auszulasten

Eine Maschine, die während einer Schicht über einen längeren Zeitraum nicht in Betrieb ist, sorgt für Mindereinnahmen. Es kann zwar viele Gründe geben, warum Maschinen während einer bestimmten Schicht (oder während mehrerer Schichten) nicht in Betrieb sind.

Aber ein möglicher Grund könnte auf die Prozessorganisation zurückzuführen sein. Wenn eine Maschine mehr als nur ein Teil pro Schicht fertigt, kommt es jedes Mal, wenn der Bediener das Produkt wechseln muss, zu einer Verzögerung, da die Maschine neu eingerichtet und kalibriert werden muss. Eine Datenanalyse kann jene Fälle aufdecken, bei denen eine Maschine aufgrund des Einrichtens lange Zeit stillsteht. Eine verbesserte Planung kann evtl. die Produktivität dieser Maschine erhöhen.

Ein weiterer möglicher Grund sind Pausenzeiten der Bediener. Evtl. kann man die Produktivität erheblich steigern, wenn die Mitarbeiter gestaffelte Pausen einlegen und nicht alle Maschinen gleichzeitig pausieren müssen. Eine Entscheidung, welche Methode besser ist, kann nur auf der Grundlage von Effizienzdaten getroffen werden.

Sogar Stillstandszeiten aufgrund planmäßiger Wartungsarbeiten lassen sich besser einplanen, wenn eine Nachverfolgung bzw. ein effektives Monitoring erfolgt.

3. Mitarbeiter motivieren

Durch die Digitalisierung und Visualisierung wird es einfacher, sich realistische Ziele zu setzen und den Fortschritt der Erreichung dieser Ziele zu verfolgen. Dies wird Ihre Mitarbeiter motivieren, sich immer weiter zu verbessern und jedes Mal höhere Ziele zu erreichen.

Wenn transparente und klare Leistungsdaten vorliegen, können Sie Teams oder Gruppen von Mitarbeiter für Verbesserungen motivieren. Nutzen Sie deren Wissen und deren Blick auf die Dinge. Beschäftigte in der Fertigung betätigen sich nur ungern als Spitzel, die über die Probleme mit anderen Mitarbeiter berichten. Aber wenn alle Mitarbeiter in einem positiven Wettbewerb um gemeinsame Ziele stehen und alle Vertrauen in ihre jeweiligen Fähigkeiten haben, werden sie etwas kommunikativer sein und das Management über jedes Detail auf dem Laufenden halten. Es kann hilfreich sein, eine höhere Produktivität, die ja eng an die erfassten Daten gebunden ist, auch entsprechend zu vergüten.

4. Sorgen Sie für einen stärker standardisierten Arbeitsansatz

Wenn Sie Maschineneffizienz, Stillstandszeiten, Leistung und anderes erfassen können, sollten Sie Messungen standardisieren. Das bedeutet, dass es von Schicht zu Schicht, von Maschine zu Maschine effizienter wird, die Leistung richtig zu beurteilen.

Durch die Schaffung einer Standardmessmethode, können Sie durchgeführte Messungen auf das gesamte Unternehmen ausrollen. Dabei ist es unerheblich, ob Ihr Unternehmen klein ist und nur mit einer Anlage oder wenigen Maschinen arbeitet oder ob es sich um einen großen Betrieb mit mehreren Standorten auf der ganzen Welt mit Hunderten oder Tausenden von Maschinen handelt.

Der unserer Meinung richtige Weg, einzelne Units miteinander zu vergleichen, ist die Standardisierung der Prozesse. Dies gilt insbesondere dann, wenn sie unterschiedliche Aufgaben innehaben. Auf diese Weise können Unternehmen einen insgesamt stärker standardisierten Arbeitsansatz schaffen.

5. Ordnen Sie jeder Komponente des Herstellungsprozesses einen monetären Wert zu

Die Nachverfolgung der Maschineneffizienz dient dazu, den tatsächlichen Zeit-, Arbeits-, Energie- und Rohstoffbedarf für die Herstellung eines einzelnen Teils zu verstehen. Wenn jeder Parameter präzise in Echtzeit gemessen und überwacht wird, ist es einfacher herauszufinden, wie die Kosten für die Herstellung eines einzelnen Teils verbessert werden können.

Kein einzelner Mitarbeiter wird jemals vollumfänglich die Kostenstruktur eines bestimmten Produkts in Bezug auf Rohstoffe, Energieverbrauch, Arbeitsaufwand, Versandkosten usw. verstehen können. Das Monitoring und die Dokumentation jeder einzelnen dieser Komponenten sind der einzige Weg, um diese wichtigen Zusammenhänge besser zu überblicken.

Die Zuweisung eines monetären Wertes für alle Elemente des gesamten Prozesses kann dazu beitragen, die Produktkosten zu optimieren. Bei millionenfach verkauften Produkten, führt selbst das Einsparen von ein paar Cent auf jeder Stufe der Wertschöpfungskette zu Einsparungen von vielen Tausend Euro oder Dollar.

Kleine Einsparungen erhält man z.B. dadurch, dass man Maschinen abschaltet, wenn sie nicht in Betrieb sind, anstatt dass man sie eingeschaltet lässt und Energie verschwendet. Dies mag für eine einzelne Maschine nur ein paar Euro oder Dollar pro Tag betragen, aber multipliziert man dies mit 365 Tagen im Jahr und Dutzenden oder Hunderten von Maschinen pro Fertigungsstandort, so kommt doch ein enormer Betrag zusammen.

6. Verbesserung der Kundenzufriedenheit

Bei einer komplett digitalen und transparenten Wertschöpfungskette lässt sich eine genaue Planung einfacher durchführen. Auch können Lieferzeiten genauer bestimmt werden, so dass sich Ihre Kunden sicher sein können, dass sie ihre Bestellung pünktlich und in hoher Qualität erhalten.

Ebenfalls kann man schneller auf Nachfrageveränderungen reagieren. Wenn Sie einen bestimmten Kunden dringend beliefern müssen und deswegen einen bestimmten Arbeitsauftrag beschleunigen wollen, kann dies nur dann geschehen, wenn alles im Prozess miteinander verknüpft ist und ein entsprechendes Monitoring stattfindet. Nur so kann eine beschleunigte Belieferung dieses einen Kunden erfolgen, ohne dass dies dramatische Verzögerungen bei allen anderen ausstehenden Bestellungen zur Folge hätte.