Fertigungstechnologien entwickeln sich in einem atemberaubenden Tempo. Insbesondere die Vernetzung hebt moderne Fertigungen auf ein völlig neues Level. Intelligente Fabriken sind Produktionsumgebungen, in denen vernetzte Maschinen, Prozesse und ganze Ökosysteme durch Datenerfassung und Datenanalyse optimiert werden. Das industrielle Internet der Dinge (IIoT) ist der Schlüssel, der nun das gesamte bislang verborgene Potential freisetzt.

Doch wie funktionieren Smart Manufacturing und Intelligente Fabriken in der Praxis? Schauen wir uns das mal näher an.

Aufgrund von Faktoren wie etwa wachsendem Wettbewerb und Preisdruck, in Verbindung mit steigenden Kosten zur Aufrechterhaltung von Lieferketten und auch durch hohe Arbeitskosten, müssen sich einige Hersteller heutzutage mit engeren Gewinnspannen begnügen. Scheinbar können Führungskräfte mit simplen Lösungen, einfach nicht mehr aus ihren Produktionslinien herausholen. Und offensichtlich kommt man mit den Maschinen und Menschen, so gut sie auch sein mögen, nicht mehr weiter als bis zu einem gewissen Punkt. Steigen Sie in Industrie 4.0 und APM (Asset Performance Monitoring) ein.

Lassen Sie uns einen kurzen Blick auf die evolutionäre Entwicklung der Fertigung bis hin zur Smart Manufacturing werfen, und erfahren Sie mehr über die vierte industrielle Revolution, allgemein bekannt als Industrie 4.0. Wir werden in diesem Zusammenhang auch die ersten Schritte hin zu Ihrer eigenen intelligenten Fabrik erläutern.

Die heutzutage vorherrschenden Fertigungsstrategien stammen noch aus Zeiten, in denen es keine oder keine hohen Anforderungen an die Effizienz gab. Seinerzeit führte dies sicherlich auch zu eindrucksvollen Ergebnissen. Aber dieses Modell (eine “Strategie” gab es ja nicht wirklich) kann nicht mehr zu einem nachhaltigen Wachstum auf den heutigen wettbewerbsintensiven Märkten beitragen. Die massive Globalisierung der Fertigung hat neue Akteure aus Asien hervorgebracht, die die Nachfrage nach intelligenten Fabriken und intelligenten Fertigungslinien verstärkt haben.

Unternehmen müssen heutzutage optimale Qualität in kürzester Zeit zu geringmöglichsten Kosten liefern und gleichzeitig dafür sorgen, dass Engpässe beseitigt und Arbeitskosten auf ein Minimum reduziert werden. Auf das alte Modell, als Marktführer einfach den Marktpreis bestimmen zu können, ist immer weniger Verlass. Dies führt in allen Branchen zu neuen Herausforderungen für die Fertigung.

Maschinen und Anlagen – Unternehmen setzen komplexe Maschinen und Anlagen ein, um Produkte pünktlich zu liefern. Leider besteht jede Anlage oder Maschine aus Dutzenden (oder manchmal auch Hunderten) von verschiedenen Komponenten, die jederzeit ausfallen und unerwünschte Betriebsunterbrechungen verursachen können. Wenn die Produktqualität und Produktquantität nicht in Echtzeit überwacht wird, kann dies zu finanziellen Einbußen führen, im schlimmsten Fall wird sogar Ihr Markenimage beschädigt.

Human Resources – Die heutigen Fertigungen sind in hohem Maße von zwei grundlegenden Assets abhängig – von Maschinen und den Menschen, die sie bedienen. Um optimale Ergebnisse zu erzielen, müssen Anlagen und Maschinen und auch alle Mitarbeiter fehlerfrei arbeiten. Dies ist kein realistisches Szenario. Bestehende Fertigungsprozesse, die sich ausschließlich oder zu sehr auf den Faktor Mensch stützen, sind nicht in der Lage, effektive Wertschöpfungsketten zu schaffen. Eine reibungslose Lieferung des Endprodukts und eine schnelle Markteinführung werden zum Problem.

Diversifizierte Portfolios – Immer mehr Unternehmen stellen mit ihren begrenzten Ressourcen nicht nur ein, sondern mehrere Produkte her. Die Anlagen und Maschinen sind aber die gleichen und auch die Menschen, die sie bedienen. Früher war es tendenziell eher so, dass es für alle Fertigungsaufträge nur einen Fertigungsprozess gab. Heute erschweren diversifizierte Produktportfolios die Optimierung von Herstellungsprozessen und die Produktqualität leidet.

Komplexität in der Fertigung – Flexibilität ist zwar eine große Anforderung, aber viele Hersteller können diese nicht erfüllen. Die Nachfrage am Markt ist extrem volatil und wird von einer Vielzahl von Faktoren beeinflusst – wirtschaftliche Schwankungen, politische Entwicklungen und andere Gründe wie die jüngste COVID-19-Pandemie, die sich zudem auch noch direkt auf die Wünsche und Bedürfnisse von Verbrauchern ausgewirkt hat.

Auch die Lieferketten für Rohmaterialien werden von diesen Faktoren beeinflusst. Eigentlich müsste man die Reaktionszeit auf solche Veränderungen minimieren, aber leider können das die althergebrachten Modelle aufgrund ihrer Starrheit und des Mangels an verwertbaren Informationen über die eigene Fertigung nicht leisten.

Dies sind nur einige der Einschränkungen und Mängel des bestehenden “Produktionsmodells”, welches Unternehmen zunehmend die Erzielung nachhaltiger Gewinne und die Markteinführung zuverlässiger Produkte erschwert. Führungskräfte müssen jederzeit detailliert wissen, was in der Fertigung vor sich geht, um schnell und in Echtzeit auf Probleme reagieren zu können. Nur so lässt sich eine nachhaltige Wertschöpfungskette aufbauen und das Supply Chain Management optimieren. Genau da setzt Industrie 4.0 an und bringt die Intelligente Fabrik auf den Plan.

Die Lösung zur Überwindung der oben genannten Limitierungen ist Industrie 4.0. Bei dieser industriellen Revolution geht es um Vernetzung und um die digitale Transformation der Fertigungs- und Wertschöpfungsprozesse. Dies beinhaltet die Nutzung des industriellen Internets der Dinge (IIoT) und von Machine-to-Machine (M2M) – Kommunikation, aber auch maschinelles Lernen (ML), künstliche Intelligenz (KI) und viele andere datengesteuerte und digitale Kanäle und Plattformen, was in Summe dann zu einer “Intelligente Fabrik” führt.

Die Produktion, wie wir sie kennen, wird am Ende des Jahrzehnts nicht mehr dieselbe sein. Die Einführung des industriellen Internets der Dinge (IIoT) wird das deutsche BIP bis 2030 voraussichtlich um bis zu 700 Milliarden USD erhöhen.

Alles begann im 19. Jahrhundert in Großbritannien. Durch die Erfindung der Dampfmaschine wurde die Fertigung zu Hause zunehmend durch Fertigung in Fabriken ersetzt. Die zweite industrielle Revolution basierte auf der Integration elektrischer Geräte und diente der Verbesserung von Fertigungslinien zur Massenproduktion (während des Zweiten Weltkriegs). Die aktuelle Revolution von Industrie 4.0 ist die Fortsetzung der dritten industriellen Revolution. Bei dieser sorgte die Computerisierung von Maschinen und die Automatisierung von Produktionsprozessen für eine Reduzierung der Abhängigkeit von menschlichen Eingriffen.

Zu den Hauptvorteilen von Industrie 4.0 bzw. intelligenter Fabriken gehören u.a.:

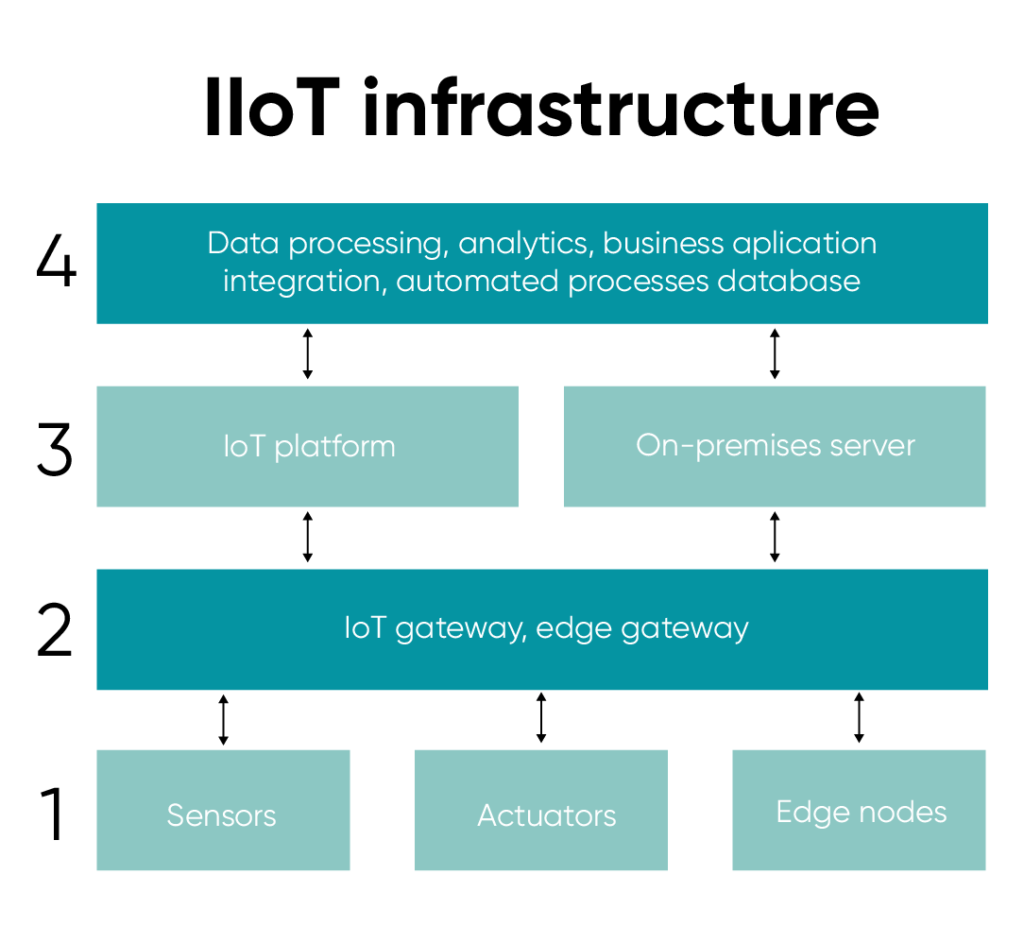

Und wie funktioniert eigentlich das industrielle Internet der Dinge (IIoT) und warum ist es ein Treiber für Industrie 4.0? Das Ganze ist etwas komplexer, als nur “intelligentere” Maschinen, die immer online sind. Ja, die Maschinen speichern die relevanten Kenndaten und übermitteln diese. Aber wie aus dem untenstehenden Diagramm ersichtlich ist, wird für eine umfassende und skalierbare intelligente Fabrik und Lieferkette auch eine gewisse Software- und Hardware-Infrastruktur benötigt.

Vereinfacht ausgedrückt geht es bei Industrie 4.0 darum, Daten aus den Ökosystemen der Fertigung (Maschinen, Anlagen, Fertigungslinien usw.) zu sammeln und aufzubereiten. Aus diesen Daten lassen sich Erkenntnisse gewinnen, die man im Rahmen einer verbesserten Business Intelligence in Echtzeit umsetzen kann. So lassen sich in einer intelligenten Fabrik Fertigungskennzahlen in allen Bereichen verbessern. Zu den offensichtlichen Verbesserungen gehören eine höhere Transparenz und gute Rückverfolgbarkeit. Die Herstellungsprozesse werden aber auch effizienter, produktiver, wirtschaftlicher und skalierbarer.

Obwohl die meisten Führungskräfte die Grundlagen von Industrie 4.0 verstehen und mit den oben genannten Begriffen vertraut sind, können sie aufgrund verschiedener technischer und finanzieller Einschränkungen nicht durchstarten. Sie sind oft stark in teure aber veraltete Ökosysteme investiert oder sie können sich Ausfallzeiten, die mit dem Austausch oder der Modernisierung ihrer Infrastruktur einhergehen, einfach nicht leisten. Hier kommt die Digitalisierung mit nicht-invasiven Sensoren ins Spiel.

Bei jeder Fertigung auf dem Weg zur intelligenten Fabrik ist die Implementierung von IIoT-Technologie zur Erfassung von Maschinendaten immer der erste Schritt. Aber, um einen Vergleich aus dem menschlichen Leben heranzuziehen: Zum Laufen lernen gehört die Krabbelphase mit dazu. Eine typische Fertigung besteht aus Dutzenden teurer Maschinen verschiedener Hersteller und verschiedener Typen. Diese durch neue und vernetzte Maschinen ersetzen zu müssen, wäre aus vielen Gründen einfach nur abschreckend. Die Rettung liegt in der Nachrüstung bestehender Anlagen und Maschinen mit moderner digitaler Technik.

Wie aus dem kürzlich durchgeführten Capgemini Manufacturer Research Surveyhervorgeht, haben 26% aller befragten Unternehmen noch immer keine Initiative für intelligente Fabriken.

Laut einer kürzlich veröffentlichten Umfrage von McKinsey, gaben 68% der befragten Industriebetriebe an, dass Industrie 4.0 für sie oberste Priorität hat.

Es ist heutzutage möglich, Sensoren nicht-invasiv und sicher an jeder beliebigen Maschine oder Anlage zu montieren. So lassen sich wichtige Leistungskennzahlen unabhängig von Maschinenhersteller oder Typ erfassen. Diese Sensoren sind allesamt an ein lokales Netzwerk angeschlossen, erfassen verschiedene Meßwerte wie etwa elektrischen Strom, Temperatur, Feuchtigkeit, Vibration, Schall usw. und erzeugen so Daten. Diese Echtzeitdaten werden durch eine proprietäre Software verarbeitet, die sofort umsetzbare Erkenntnisse generiert. Diese Erkenntnisse, d.h. die aus den Daten abgeleiteten Schlussfolgerungen können in einer intelligenten Fabrik dann zur Verbesserung der Produktivität und Produktionseffizienz genutzt werden.

Eine Nachrüstung von IIoT-Technik bei fertigungstechnischen Maschinen und Anlagen bietet folgende Vorteile:

Schneller Einstieg – Der Hauptvorteil einer Nachrüstlösung ist der Plug-and-Play-Charakter. Es fallen nur sehr geringe Investitions- und Installationskosten an. Unternehmen können buchstäblich binnen weniger Stunden ihre Fertigung in eine „intelligente Fabrik“ verwandeln. Langsame und ineffiziente Produktionsstätten verwandeln sich in optimierte und synchronisierte Ökosysteme. Erste Ergebnisse sind fast immer sofort sichtbar und der Gewinn des Unternehmens kann innerhalb weniger Wochen gesteigert werden.

Überblick und Transparenz – Über ein zentrales Dashboard können Führungskräfte und Manager nun alle wichtigen Kennzahlen lokal und von jedem beliebigen Ort aus remote überwachen. Die Echtzeitdaten von Maschinen, Schichten, Produktionslinien und Fertigungsstätten sind einheitlich und übersichtlich dargestellt und können von allen Mitarbeiter, d.h. von den Arbeitern in der Fertigung und Führungskräften in der Chefetage eingesehen werden. Personalisierte Warnmeldungen und Berichte über Handy und Tablet sind rund um die Uhr verfügbar. So können Engpässe besser erkannt und Prozesse optimiert werden, um die Produktivität zu steigern.

Schnell und sicher – Bei der Verwendung nicht-invasiver Sensoren ist es Hackern unmöglich, in Maschinensteuerungen einzudringen und Maschinen zu manipulieren. Wenn ein Hacker in das Überwachungssystem eindringt, kann er zwar jede Menge Sensordaten einsehen, die Fertigung aber nicht direkt beeinflussen. Es besteht auch keinerlei Gefahr, dass die Garantie Ihrer Maschinen erlischt, da keine digitale Verbindung zwischen dem Monitoring System und der Maschinenelektronik hergestellt wird.

Engagement von Mitarbeitern – Mit dem Asset Monitoring in Echtzeit können Sie Ihre Mitarbeiter begeistern und deren Engagement fördern. Immer mehr Unternehmen stellen große Bildschirme mit Live-Produktionsdaten auf ihrem Betriebsgelände auf, so dass die Mitarbeiter wirklich sehen können, wie die Lage in der Produktion ist. Dies ist hilfreich bei der Festlegung von gemeinsamen Zielen und Produktionskennzahlen (KPIs). Gleichzeitig werden die Mitarbeiter ermutigt, gemeinsam als Team diese Ziele zu erreichen.

Alle gerade aufgeführten Vorteile bieten Mitarbeitern ernstzunehmende Anreize, höhere Leistungen zu erbringen. Die Digitalisierung ermöglicht intelligenten Fabriken die Einsparung von Geld und Ressourcen in der Fertigung. Arbeits-, Rohstoff- und Energieverbrauch können reduziert und die Produktivität gesteigert werden. Der Zugang zu Daten ist nur der allererste Schritt bei der digitalen Transformation. Wenn Big Data erstmal verfügbar ist, gibt es kaum eine Grenze für die sich daraus ergebenden Möglichkeiten: Predictive Maintenance, künstliche Intelligenz oder Selbstoptimierung sind hier nur einige der Schlagworte.

Die Zeiten, in denen sich Dutzende von Mitarbeitern rund um die Uhr abmühen mussten, die Aktivität ihrer Maschinen im Auge zu behalten sind vorbei. Auch vorbei sind die Zeiten, in denen Manager und Führungskräfte keinen wirklichen Überblick über die Produktivität im eigenen Unternehmen hatten. Fertigende Betriebe können nun mit Hilfe von Big Data und Business Intelligence dank neuer Funktionen beim Asset Performance Monitoring die Produktivität verbessern und echte Skalierbarkeit in einer intelligenten Fabrik erreichen.

Führungskräfte und Manager können ihre Fertigungsprozesse nur mit sofort umsetzbaren Erkenntnissen aus Leistungsdaten von Maschinen und Anlagen optimieren und so die Produktivität und Rentabilität steigern. Die Anwendung orthodoxer Herstellungspraktiken im heutigen Marktumfeld erscheint daher zunehmend als verantwortungslos. Der Übergang zu Industrie 4.0 und zur intelligenten Fabrik muss schrittweise erfolgen. Der allererste Schritt ist die Vernetzung und Digitalisierung aller Assets, um Echtzeitdaten zu gewinnen. Beginnen Sie Ihre Transformation jetzt.