Travis Ziebro von Punchlist Zero hat sich mit dem 3d Signals Chief Operations Officer Galia Kedmi zusammengesetzt, um zu erörtern, wie 3d Signals Fertigungsbetrieben bei der Planung von Fabriken der Zukunft unterstützen möchte.

Travis Ziebro: Erzählen Sie uns ein wenig über 3d Signals. Wie ist das Unternehmen entstanden? Was ist seine Mission?

Galia Kedmi: Wir wurden 2015 mit dem Ziel gegründet, die digitale Transformation von Fertigungsbetrieben auf dem Weg hin zu Industrie 4.0 zu vereinfachen und zu beschleunigen. Unser Credo ist, dass man nur das verbessern kann, was man zuvor auch messtechnisch erfasst hat. Für Fertigungsbetriebe ist die Digitalisierung ihrer Produktionsstätten eine echte Herausforderung.

In den Fabrikhallen gibt es eine Mischung aus alten und neuen Maschinen verschiedener Hersteller, die unterschiedliche Funktionen erfüllen. Aus diesem Grund erfassen viele Fertigungsbetriebe die Produktionsdaten ihrer Maschinen immer noch manuell. Das ist alles sehr zeitaufwändig, zudem sind die Daten oft lückenhaft. Diese Datenlücken können ein Problem darstellen. Viele auf den ersten Blick scheinbar unwichtige nicht erfasste Daten summieren sich schnell zu größeren Datenlücken auf. Das Gesamtbild der Daten, das Sie erhalten, ist also unvollständig. Und somit bekommen Sie eine fehlerbehaftete Planungsgrundlage.

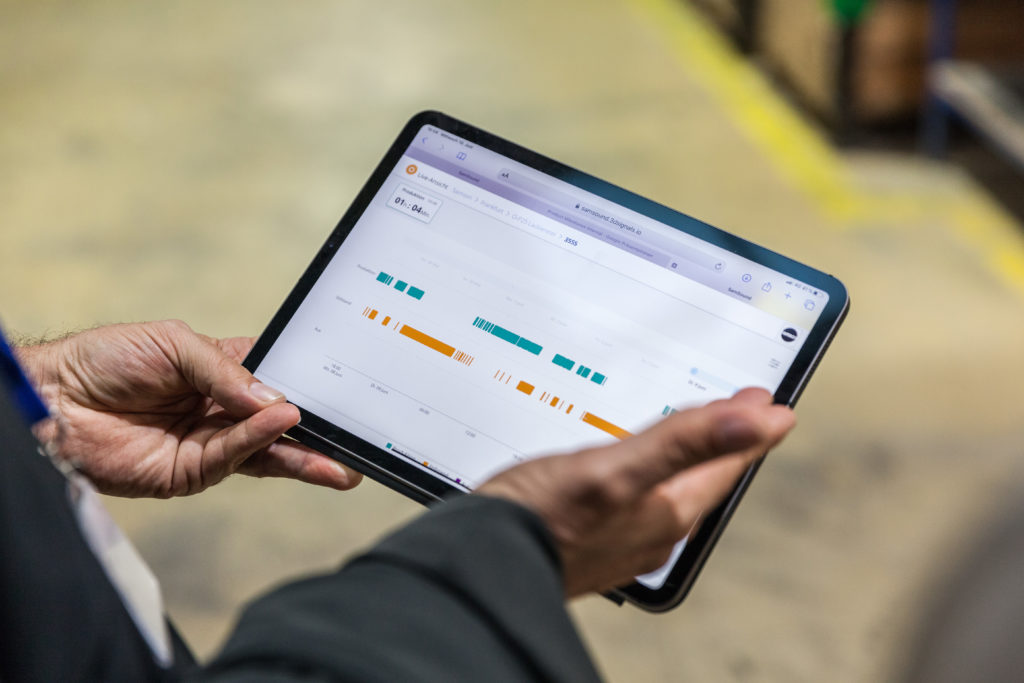

Wir bieten eine Lösung, die bei jeder beliebigen Maschine funktioniert und automatisch und kontinuierlich Informationen sammelt. So kann jeder Mitarbeiter – vom Geschäftsführer bis zum Maschinenbediener -einen genauen Einblick in die Produktion erhalten und das sogar in Echtzeit. Die Daten werden dann in unserer KI-basierten Asset Performance Monitoring-Plattform verarbeitet, die aus diesen Daten dann sofort umsetzbare Erkenntnisse zur Verbesserung der Produktivität gewinnt. Laut unseren Kunden stärkt unsere Lösung ihre Wettbewerbsfähigkeit enorm und hat dazu beigetragen, Arbeitsplätze im Unternehmen zu sichern.

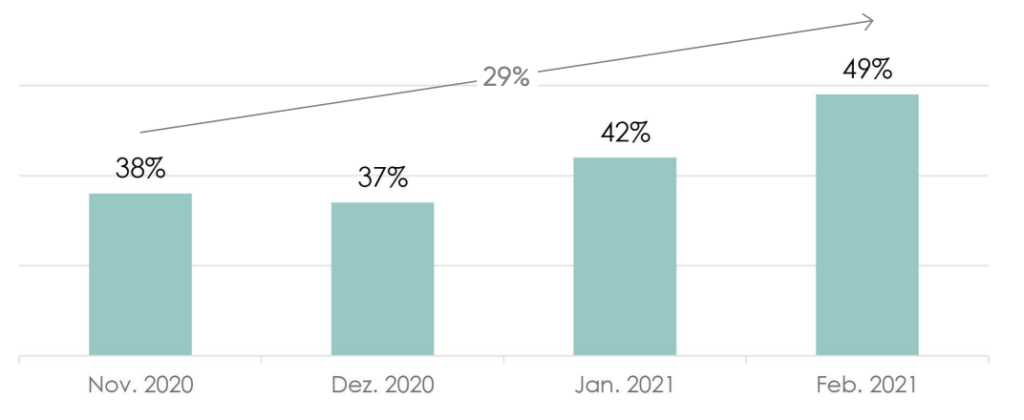

Beispielsweise steigerte einer unserer Kunden, Eckart Hydraulics, die Produktivität innerhalb von vier Monaten nach der Installation des System um fast 30 % einfach nur dadurch, dass der genaue Maschinenstatus in Echtzeit auf großen Bildschirmen für alle Mitarbeiter an ihren jeweiligen Arbeitsplätzen sichtbar gemacht wurde. Und das, ohne dass sich irgendetwas an den Prozessen, Personal oder Ausrüstung verändert hätte.

Travis Ziebro: Um Produktionsprobleme zu lösen, besteht der erste Schritt für geschäftsführende Manager in der Regel darin, Lean-Consultants mit der Evaluation betrieblicher Abläufe zu beauftragen. Arbeitet 3d Signals mit solchen Beratern zusammen oder ersetzt die 3d Signals Lösung diese sogar?

Galia Kedmi: Lean-Consultants können für Unternehmen von unschätzbarem Wert sein. Sie können dazu beitragen, den Zeitaufwand für komplexe Aufgaben zu verringern, sie können produktbezogen die Nachfrage in Relation zum Fertigungsoutput analysieren und sie können Prozessverbesserungen anregen, indem sie beispielsweise die Arbeitsweise von Top-Performern im Unternehmen adaptieren lassen. Ihre Arbeit ist sehr zeitaufwändig und um effektiv arbeiten zu können, benötigen sie genaue Daten.

Die Rationalisierung der Produktion auf Grundlage der Verringerung von Stillstandszeiten (verursacht durch häufig vorkommende unproduktive Zeiten) lässt sich unserer Ansicht nach am besten durch sensorgestützte Monitoringdaten erreichen. Sensoren liefern genaue und vollständige Daten. Zudem sind die Erkenntnisse, die wir liefern können, schon oft innerhalb weniger Stunden nach der Installation sichtbar. Lean-Consultants hingegen müssten monatelang Daten sammeln und analysieren, bevor sie irgendwelche Empfehlungen abgeben könnten (die zudem dann nur auf dem beschränkten Zeitraum der Datenerfassung basieren würden). Das ist alles zu langsam für die häufig sehr dynamischen Situationen, mit denen die Fertigungsbetriebe heutzutage konfrontiert sind.

Darüber hinaus bietet unser Ansatz einen ganzheitlichen Blick auf den gesamten Produktionsprozess, weist auf Engpässe hin und deckt Ineffizienzen auf. Die Erkenntnisse, die wir liefern, stammen aus Echtzeitdaten, werden ständig analysiert und ermöglichen es unseren Kunden, Entscheidungen in Echtzeit zu treffen, die den Durchsatz erhöhen.

„Unser Ansatz bietet einen ganzheitlichen Blick auf den gesamten Produktionsprozess, weist auf Engpässe hin und deckt Ineffizienzen auf.”

Galia Kedmi

Travis Ziebro: Auf Ihrer Website werben Sie mit „voller Kompatibilität“ für alle Maschinen egal aus welchem Baujahr. Ich kann mir nicht helfen, aber dabei denke ich unweigerlich an alte staubige Bandsägen, die neben hochmodernen CNC-Maschinen stehen. Wie ist es möglich, dass das 3D-System sowohl mit uralten als auch mit hochdigitalisierten Maschinen gut funktioniert?

Galia Kedmi: Ja, das ist im Prinzip schon richtig – in einer durchschnittlichen Produktionshalle stehen halt mehrere Maschinen verschiedener Hersteller, Modelle und Baujahre. Dies ist eine große Herausforderung für die Digitalisierung der Fertigung. Wir haben da eine riesige Marktlücke erkannt: Nur 8 % der rund 60 Millionen Maschinen weltweit sind vernetzt. Das Ergebnis ist eine niedrige Maschinenauslastung, ein niedriger OEE-Wert (Overall Equipment Effectiveness steht für die Verfügbarkeit, Leistung und Qualität von Maschinen) und ein Verlust von vielen Milliarden Dollar aufgrund ungeplanter Ausfallzeiten und unnötiger Neuanschaffungen.

Unsere Lösung funktioniert sowohl mit sehr alten als auch mit hochdigitalisierten Maschinen. Wir installieren nicht-invasive Sensoren an der Außenseite von Maschinen – dadurch sind die Sensoren maschinenunabhängig. Einige Lösungen anderer Anbieter konzentrieren sich vornehmlich auf die Überwachung der Leistungsaufnahme von Maschinen. Viele Maschinenaktivitäten werden von derartigen Sensoren aber gar nicht erfasst. Wir hingegen setzen über ein Dutzend verschiedener Sensoren ein, was eine höhere maschinenspezifische Messgenauigkeit ermöglicht. Diese Sensoren erfassen eine ganze Reihe unterschiedlicher Maschineninformationen. Eine Cloud-basierte KI-Plattform analysiert dann die Sensordaten in Echtzeit und verschafft uns unmittelbar einen Überblick und detaillierte Einblicke über die Aktivitäten in der Produktion. Wir können einen gesamten Produktionsstandort innerhalb weniger Tage digitalisieren und diese Daten können dann von allen Beteiligten vom ersten Tag an genutzt werden. Das ist eine bemerkenswerte Leistung.

„Wir glauben, dass alles was man messtechnisch erfasst hat, auch verbessern kann!“

Galia Kedmi

Travis Ziebro: Erzählen Sie mir etwas den 3d Signals Projekten, welche waren echte Erfolgsstorys? Gibt es ein Projekt, auf das Ihr Team besonders stolz ist?

Galia Kedmi: Gab es in den letzten 50 Jahren eine Zeit, die für das produzierende Gewerbe disruptiver war als COVID-19? Wir sind sehr stolz auf unser Wachstum. Gerade in sehr unsicheren Zeiten und just zu der Zeit als die Welt in den Shutdown ging sind wir gewachsen.

Produzierende Unternehmen müssen heute schnell auf rasant sich verändernde Situationen reagieren. Während der COVID-19-Pandemie waren präzise Echtzeitdaten und Remote-Fähigkeiten für den kontinuierlichen Betrieb von Produktionsanlagen von entscheidender Bedeutung. Die nachgewiesene Wirksamkeit unserer Lösung war ein echter Game-Changer Kunden von 3d Signals konnten ihre Produktion Remote aus der Ferne managen. Alle Key Performance Indicators des Unternehmens waren dabei stets verfügbar, so dass man die Produktivität auf einem hohen Niveau halten konnte.

Während einige Fabriken aufgrund Social Distancings ihre Produktion herunterfahren mussten, konnten unsere Kunden aufgrund der Erkenntnisse, die sie dank unserer Lösung gewonnen hatten, ihre Produktion aufrechterhalten. Und das selbst in solchen Fällen, in denen täglich eine Stunde Zeit verloren ging, weil bei Schichtwechseln mit großem Aufwand physischer Kontakt zwischen den Mitarbeitern vermieden werden musste.

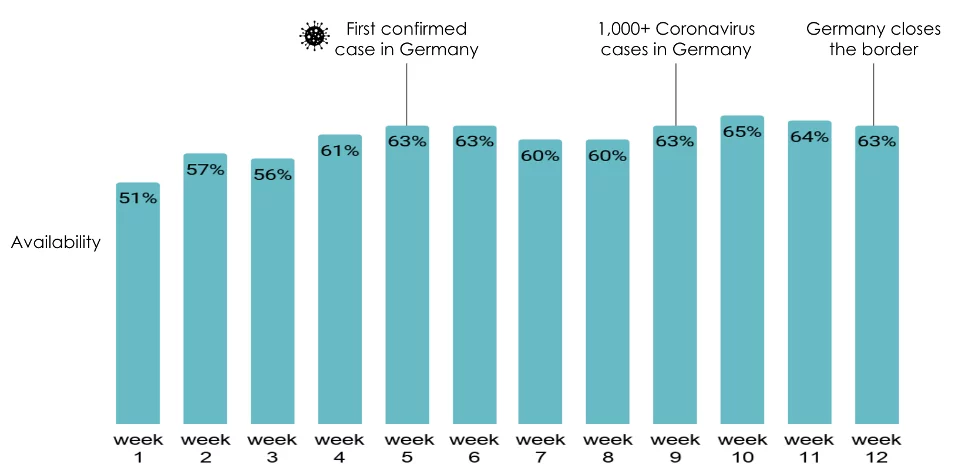

Man würde eigentlich erwarten, dass ein einstündiger Produktionsausfall täglich zwischen den Schichten auf den Monat gerechnet dramatische Auswirkungen auf das Endergebnis des Unternehmens haben würde. Die nachstehende Grafik zeigt aber, dass es unserem Kunden SAMSON AG gelungen ist, die Maschinenverfügbarkeit selbst während des Coronaausbruchs auf einem hohen Niveau zu halten, und zwar auch zu der Zeit, als im Frankfurter Werk (zwischen KW10 und KW 11) Social Distancing eingeführt wurde.

Travis Ziebro: Eine überraschende Erkenntnis in diesen „datenreichen Zeiten“ ist, dass sich Hersteller manchmal darüber beschweren, dass sie zu viele Daten erhalten – was dazu führt, dass Server überlastet und Entscheidungsträger paralysiert sein können. Wie stellen Sie sicher, dass Ihre Kunden nur die wichtigen und relevanten Informationen erhalten und nicht in einer Flut von Zahlen versinken?

Galia Kedmi: Das stimmt. Zu viele Daten können in der Tat zu einer „Analyse-Paralyse“ führen Was evtl. noch mehr Angst und größere Unentschlossenheit mit sich bringt. Psychologische und neurowissenschaftliche Studien haben ergeben, dass eine solche „Analyseparalyse“ nicht nur einen einfachen Zeitverlust darstellt, sondern Ihre Produktivität und Ihr Wohlbefinden stark beeinträchtigen kann.

Es stimmt, dass wir viele Daten haben und eine breite Palette von Informationen in anpassbaren Berichten zeigen, aber gleichzeitig optimieren wir die Berichte ständig, um das ganze übersichtlich zu gestalten. Unser Erfolg hängt vom Erfolg unserer Kunden ab. Wir müssen die Daten und Erkenntnisse so abliefern,dass unsere Kunden sie auch nutzen können. Idealerweise verbessern sich deren Geschäftskennzahlen dann vom ersten Tag an.

Zum Beispiel konnte einer unserer Kunden, die ROTHENBERGER Gruppe, einen zuvor nicht eingeplanten 4-Millionen-Euro-Auftrag in ihren bereits feststehenden Produktionsplan integrieren. Sie konnten den Auftrag deswegen so selbstsicher annehmen, weil bereits im Vorfeld effizientere Produktionsprozesse eingeführt wurden, die auf Grundlage genauer Daten unserer Sensoren entwickelt worden waren. Zudem konnte das Unternehmen dank der verbesserten Produktionserfassung auf Basis genauer und vollständiger Maschinendaten die Bedarfsplanung verbessern und Zeitpläne genauer erstellen. Früher wäre das so nicht möglich gewesen.

Travis Ziebro: Gehen wir gedanklich mal ein Jahrzehnt weiter. Inwieweit hat 3d Signals dann seine Mission erfüllt?

Galia Kedmi: Wir gehen davon aus, dass wir im Laufe des nächsten Jahrzehnts neue Kunden gewinnen, weitere Lösungen anbieten und unsere Datenerfassungs- und Analysefähigkeiten verbessern werden. Wir wollen Fertigungsbetrieben helfen, von der explosionsartigen Zunahme der ihnen zur Verfügung stehenden Daten zu profitieren.

Wir möchten, dass unsere Erkenntnisse noch stärker zum Tragen kommen und entwickeln Lösungen, um Produktionsbetriebe bei der Umsetzung nachhaltiger Praktiken zu unterstützen. Unser Kunde Samson AG hat seinen Energieverbrauch erfolgreich gesenkt und durch die Vermeidung von Stillstandszeiten mehr als 60.000 € pro Jahr eingespart.

Wir sind davon überzeugt, dass Sie auf den heutigen Fertigungsmärkten ohne präzise, kontinuierliche Echtzeitdaten über Produktionsprozesse und Produktionsflächen einen erheblichen Wettbewerbsnachteil haben.

Wir sind mehr als nur in der Lage, einzelnen Kunden Einblicke in ihre jeweilige Fertigung zu geben. Vielmehr können wir die Ergebnisse unserer gesamten Kundenbasis analysieren und so Empfehlungen auf der Grundlage regionaler, nationaler und globaler Fertigungstrends aussprechen.

Wie bereits gesagt, wir glauben, dass alles was man messtechnisch erfasst hat, auch verbessern kann. Durch die Erfassung von Fertigungsdaten über geografische Regionen und Geschäftsfelder hinweg – sogar bei beliebigen Maschinentypen – können wir unseren Kunden wertvolle Geschäftsinformationen bieten, die ihnen strategische und taktische Wettbewerbsvorteile verschaffen.

—–

| Punchlist Zero ist eine Informationsquelle für Ingenieure. Um mehr über Punchlist Zero zu erfahren, klicken Sie hier: https://www.punchlistzero.com/ |