Im letzten Jahrhundert hat sich die Art und Weise der Wartungsplanung und der Wartungsausführung mehrmals erheblich geändert. Der althergebrachte Ansatz war der, „die Dinge zu reparieren, wenn sie kaputtgehen“. Dieser Ansatz war über viele Jahre hinweg vorherrschend, insbesondere zu den Zeiten, als die Industrie noch nicht allzu komplex und noch hochgradig mechanisch war. Nach dem zweiten Weltkrieg begann die Industrie mehr und mehr auf Maschinen zu setzen. Den Maschinenstillstandszeiten kam somit ein höherer Stellenwert zu und es galt fortan, diese möglichst zu reduzieren. Auf der Grundlage der Annahme, dass Komponenten eine bestimmte Lebensdauer haben und nach Erreichen eines bestimmten Alters ausfallen würden, entwickelte sich ein neuer Ansatz : das regelmäßige Überholen. Der Gedanke hierbei war, dass die Durchführung von Wartungsarbeiten nach einem bestimmten Zeitplan und der Austausch von Anlagenkomponenten vor deren Ausfälle und Stillstandszeiten verhindern werden musste.

Die Industrie hat diesen Ansatz übernommen.

Aber aus mehreren Gründen führte mehr vorbeugende Wartung entgegen den ursprünglichen Erwartungen – nicht zu einer Verringerung von Ausfällen und Stillstandszeiten:

Nach einer Analyse von Daten aus insgesamt 12 Jahren kam man zu dem Schluss, dass das bloße Überholen nur eine geringe bis gar keine Auswirkung auf die allgemeine Zuverlässigkeit oder die Sicherheit hat. Es setzte sich ein neuer und moderner Ansatz durch: „DIE ZUVERLÄSSIGKEITSZENTRIERTE INSTANDHALTUNG“. Dieser Ansatz findet eine Balance zwischen den beiden alten Ansätzen und integriert 9 innovative Prinzipien:

Viele Industriezweige haben die moderne zuverlässigkeitsorientierte Wartung übernommen und konnten so den Umfang der an den einzelnen Maschinen durchzuführenden Wartungsarbeiten auf ein notwendiges Minimum reduzieren. Wartungsarbeiten werden nur dann durchgeführt, wenn sie wirklich erforderlich sind, je nach Alter und Zustand der Anlagenkomponenten.

Aber woher weiß man denn nun, wann genau der richtige Zeitpunkt für eine Maschinenwartung gekommen ist?

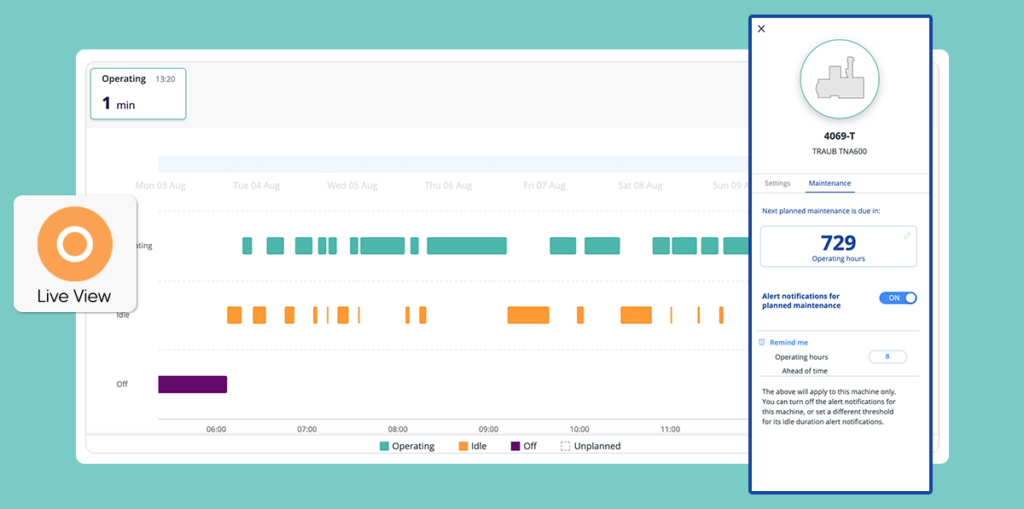

3d Signals hat dafür eine Lösung. Die Asset Performance Monitoring Lösung von 3d Signals bietet weit mehr als Live-Updates und Einblicke in die Fertigung: sie ermöglicht das Monitoring und die Organisation der nächsten geplanten Wartung auf Grundlage der tatsächlichen Maschinenstunden, zudem muss sich Ihr Wartungspersonal nicht mehr mit einer manuellen und papiergestützten Wartungsdokumentation herumplagen.

Das Wartungstool erfüllt eine Vielzahl von Anwenderwünschen und bietet Ihnen volle Flexibilität. Sie können:

Weniger häufige Wartung